REPARACÍON DE SOPORTE TRANSVERSAL

Buenas bloggers en esta ocasión haré una entrada, donde pondré, se puede decir a prueba algo de lo aprendido en el taller como: hacer cortes, medidas, hacer una rosca usando los machos de roscar, soldadura MIG/MAG, etc. haber que tal me va.

Os cuento un poco, en el taller de automoción utilizamos unos útiles o herramientas llamados soporte transversal de motor, que sirven para sostener los motores por medio de cadenas o eslingas, cuando estamos haciendo algún tipo de desmontaje alrededor del motor, ahora bien como toda herramienta debido al uso se puede averiar o desgastar, estos en particular tienen mal las roscas.

DIA 4/02/16

En un primer momento había pensado en hacer una reparación de rosca, pero comprobé que al tratar de girar los brazos para desenroscarlo solo avanzaba una vuelta tanto para adentro como hacia fuera, aún así aplicando un mayor par lo que me hizo pensar que la rosca estaba muy dañada , así que decidí cortar, coger material nuevo para hacer el espárrago central, tuercas nuevas y reutilizar las otras partes si quedan en buen estado.

- El corte lo hice lo mas cerca posible a la tuerca para que luego sea mas fácil quitarla.

Los siguientes pasos se os ire describiendo en los próximos días ya que después de un rato buscando en el taller solo conseguimos la varilla para el espárrago central, algunas de las piezas que pensaba cambiar las tienen que traer.

DIA 18/02/16

Hola amigos, bueno ahora que contamos con las piezas que nos faltaban continuamos con la reparación del soporte transversal.

Ya que vamos a reutilizar algunas de las piezas, paso a cortar con la rotaflex, para separar la varilla en forma de "V" que va en el extremo del espárrago y las dos varillas que van sujetas a la tuerca principal. Luego de cortadas haciendo uso de la rotaflex, pero esta vez con un disco de desbaste rebajo y con una lima cuadrada doy forma a las zonas que tenían la antigua soldadura ya que irán unidas a las nuevas piezas.

La siguiente foto es de como quedaron las piezas que reutilizaremos.

Una vez que tengo las piezas ya preparadas me pongo a preparar las nuevas.

Primero mido y corto los 24 cm. de largo que tenía el espárrago, luego el extremo por el que he cortado con la rotaflex le doy un leve repaso con el esmeril para matar las rebabas que dejaron el corte y tenga un buen roscado.

Al extremo que irá soldado a la pieza en forma de "V" le hago unos rebajes para que se adapte a la forma, tengan mejor contacto y se haga una mejor unión con la soldadura.

DÍA 25/02/16

En el siguiente paso he decidido hacer unas prácticas previas tratando de simular las piezas reales, para coger un poco mas de destreza con la soldadura MIG/MAG, ya que es uno de mis primeros contactos con este tipo de soldadura y las piezas que voy a soldar van a desempeñar una función muy importante, os dejo el resultado de mis prácticas y debo decir que fueron de gran ayuda.

Bueno una vez hecho mi practica, vamos al lio.

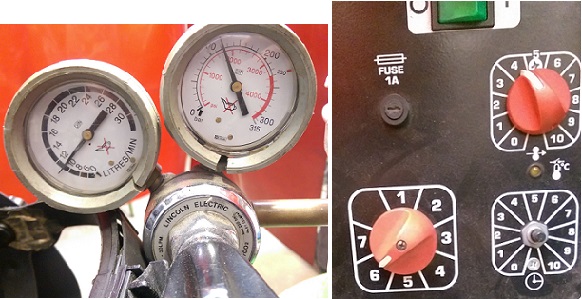

Primero me encargo de preparar la máquina: conectar a una toma de corriente eléctrica, las pinzas de masa, abrir la llave que regula el caudal de la botella de gas, regular la velocidad de salida del hilo de aportación y el amperaje de la máquina.

Para esta primera union que será entre el esparrago y la varilla en "V", dejare puesta la tuerca para que al soldar y el material se caliente, la variación mínima que se produzca en los diámetro no afecte a las roscas. Utilizaré los parámetros de velocidad de material de aportación y amperaje altos ya que los materiales a soldar tienen un diámetro considerable, para la máquina que estoy utilizando el amperaje debe de estar a escala y son:

- Velocidad de material de aportación 4.

- Amperaje 6.

Para la segunda unión que será entre las varillas y la tuerca que tendrán la función de ajustar reduciré la velocidad de hilo de aportación a 3 y el amperaje a 5 ya que la tuerca es una pieza mas angosta.

DÍA 07/03/16

Hola amigos hoy voy a continuar y acabar con la reparación de el soporte transversal.

Como habéis visto me quedaba por soldar la otra varilla de sujeción, pues vamos a ello. Lo primero que hice fue volver a regular la máquina con los mismos parámetros que la ves anterior ya que somos muchos en el taller y se utilizan con frecuencia, procedo a soldar.

bueno una ves hecho esto me paso a un banco de trabajo, con ayuda de un tornillo de sujeción y una rotaflex con un disco de desbaste comienzo a darle una mejor forma a todas las soldaduras hechas ya que quedara mejor a la vista, luego haciendo uso de una lima cuadrada y redonda remato los pequeños detalles, donde no llega el disco de desbaste y pulo un poco en la máquina esmeril.

Bueno me lo he pasado muy bien haciendo esta reparación, me a servido para aprender a manejar mas la máquina de soldadura MIG/MAG.

Como comentario aparte quería agregar que tenía mas fotos de esta última parte del proceso pero por problemas con el móvil se me borraron.

Una vez acabada esta reparación hoy siete continuo con el listado de prácticas en otra entrada.

No hay comentarios:

Publicar un comentario